Verkleben / Vergießen

Aus dem Bereich der Elektronikfertigung sind der Verguss und die Verklebung mithilfe der UV-Technologie nicht mehr wegzudenken. Sie dienen als zuverlässige Lösungen für die immer kürzer werdenden Taktzeiten und steigenden Qualitätsanforderungen. Hierbei kommen, je nach Anwendung, unterschiedlichste UV-Systeme zum Einsatz. Je nach eingesetzter Klebstoff- oder Vergussmasse besteht die Auswahlmöglichkeit zwischen konventioneller Technologie mittels Gasentladungsstrahlern oder aber der IR-freien UV-LED-Technologie.

Klebepunkte an Sensoren, Elektromotoren, Smartphones oder ein punktueller Verguss an Steckern, Drehgebern, Spulen, RFID-Chips oder Smartcards werden mittels hochintensiven Punktstrahlern in Sekundenschnelle ausgehärtet. Eine flächige Aushärtung, wie beispielsweise bei der Displayverklebung oder dem Leiterplattenverguss (Conformal Coating), erfolgt mithilfe von Flächenstrahlen. Aufgrund optimierter Reflektorgeometrien oder einer gleichmäßigen Anordnung von LED-Flächenstrahlern, härten diese, dank guter Homogenität, spannungsfrei und gleichmäßig aus. Hierdurch lassen sich höchste Qualitätsansprüche auch bei großen Belichtungsflächen erfüllen.

Klebstoffraupen, wie beispielsweise beim Corner Bonding, werden mit hochintensiven Linienstrahlern gehärtet.

Je nach Wärmeempfindlichkeit der betroffenen Komponenten werden bei konventionellen UV-Systemen IR-Filter- und Spiegeltechnologien eingesetzt, die den Temperatureintrag merklich reduzieren.

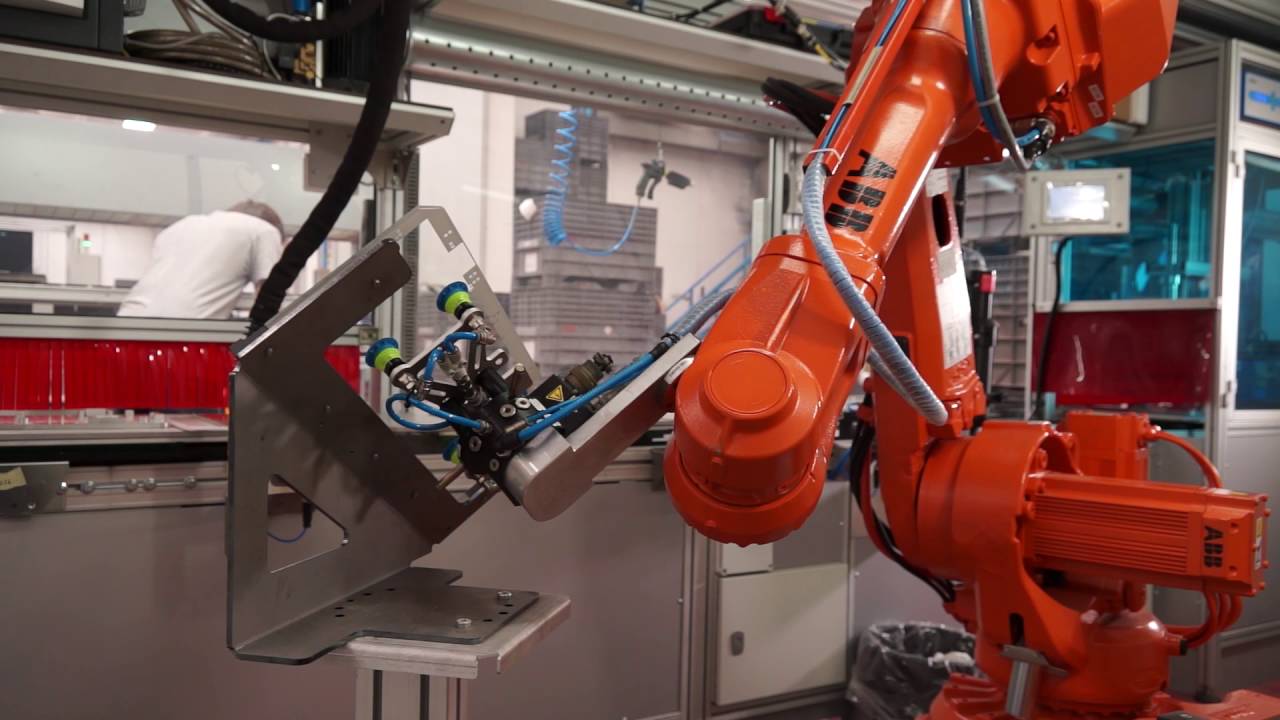

Von der mobilen Fertigung mittels Handstrahler, über die Kleinserienproduktion in Bestrahlungskammern bis hin zur vollautomatisierten Produktionslinie mit SPS- Ansteuerung, Hönle UV-Technologie liefert die passende Lösung.

Alle Hönle UV- und UV-LED-Systeme sind bestens auf die UV-reaktiven Klebstoffe und Vergussmassen der Firma Panacol, Mitglied der Hönle Gruppe, abgestimmt und sorgen damit für eine prozesssichere Systemlösung aus einer Hand.

Anwendungsbeispiele Verkleben:

- Displayverklebung

- Displayversiegelung

- Lautsprecher-/ Mikrofonverklebung

- Sensoren

- Cornerbonding

- Drehgeber

- Sensorverklebung

- Verkleben von Elektromotoren

- Minikameraverklebung

- HDD-Montage

Anwendungsbeispiele Vergießen:

- Steckerverguss, Pin-Sealing

- Smart-Card Vergussmassenhärtung

- Chipverguss

- LED-Verguss

- Relaisverguss

- Spulenverguss

- Verguss von PV Modulen

- Leiterplattenverguss

- RFID

- Sensorverguss

- OLED-Verkapselung

Ob beim Active Alignement, bei der Linsenverklebung oder aber beim Verguss von kleinsten Kameramodulen in Smartphones – Spannungsfreies Aushärten von UV reaktiven Klebstoffen oder Vergussmassen ist die Devise. Hochintensiv und innerhalb kürzester Taktzeiten lautet dagegen die Vorgabe bei der Glasfaserverklebung.

Für all diese Vorgaben eignen sich die leistungsstarken Hönle UV- oder UV-LED-Punktlichtquellen die sich auf die individuellen Anforderungen adaptieren lassen.

Bei UV-LED-Punktlichtquellen kann vollständig auf eine aktive Luftkühlung, dank stark reduziertem IR Anteil, verzichtet werden. Hieraus ergeben sich weitere Vorteile: der Temperatureintrag auf das Substrat wird merklich reduziert und das Fertigungsumfeld ist nahezu geräuscharm.

Von der manuellen Fertigung mittels Fußschalter, über die Kleinserienproduktion in Bestrahlungskammern bis hin zur vollautomatisierten Produktionslinie mit SPS Ansteuerung, die Hönle UV Technologie liefert die passende Lösung.

Alle Hönle UV- und UV-LED Systeme sind bestens auf die UV reaktiven Klebstoffe der Firma Panacol, Mitglied der Hoenlegroup, abgestimmt und sorgen damit für eine prozesssichere Systemlösung aus erster Hand.

Anwendungsbeispiele Verkleben:

- Linsenverklebung

- Laseroptische Systeme

- Glasfaserverklebung

- Lichtleiterverklebung

- Active Alignment

- Photonic

Anwendungsbeispiele Vergießen:

- Optical Amplifiers

- Photodetektoren

Der Werkstoff Glas besitzt in der Regel eine hohe Transmission. Das macht ihn ideal für Verklebungen mit UV-Systemen.

Besonders häufig kommen unsere UV- und UV-LED-Systeme bei der Fertigung von Glasmöbeln oder beim Verguss von PV Modulen zum Einsatz. Dabei gilt es nicht selten, große Flächen miteinander zu verkleben oder zu vergießen, wozu eine gleichmäßige Bestrahlung der gesamten Klebefläche notwendig ist. Die besondere Herausforderung besteht dabei darin, eine spannungsarme Aushärtung zu erzielen. Das gelingt durch eine langsame Polymerisation des Klebstoffes. Bei dieser Anwendung geht es also nicht um besonders hohe Intensitäten, sondern in erster Linie um die Homogenität der UV-Bestrahlung. Bei der Glasmöbelverklebung werden unsere UV-Linien- oder -Flächenstrahler eingesetzt.

UV-härtende Klebstoffe bzw. UV-Vergussmassen kommen auch in der Schmuck- und Kosmetikindustrie zum Einsatz. Hier handelt es sich meist um das Verkleben oder Vergießen von kleinen, filigranen Bauteilen, die mit Hilfe von UV- oder UV-LED-Punktstrahlern in kürzester Zeit zuverlässig und vollständig ausgehärtet werden.

In einige Glasarten bzw. Verbundgläser, wie etwa Glasfassaden, Bauelemente aus Glas, (Sonnen-) Brillengläser oder Acrylglas, werden schon bei der Produktion UV-Blocker integriert. Selbst in diesen Fällen sind UV-Verklebungen oft die richtige Wahl. Für diese Anwendungen eignen sich besonders langwellige UV-LED-Strahler, um eine zuverlässige Aushärtung des Klebstoffes zu erreichen.

Optimal auf die UV-/UV-LED-Aushärtesysteme von Hönle abgestimmt sind die Klebstoffe der Firma Panacol. Durch die Kombination dieser Hightech-Klebesysteme lässt sich eine sekundenschnelle Aushärtung realisieren.

Anwendungsbeispiele Verkleben:

- Glasmöbelverklebung

- Schmuck

- Kosmetikindustrie

- (Sonnen-) Brillengläser

- Glasfassaden / Bauelemente / konstruktiver Glasbau

- Holz-Glas / Metall-Glas – Hybridkonstruktionen

Anwendungsbeispiele Vergießen:

- Verguss von PV Modulen

- Schmuck

Needlebonding - das Verkleben von Edelstahlnadeln oder – kanülen in Glas- oder Kunststoffspritzen, ist eine beispielshafte Anwendung für Verklebungen in der Medizintechnik.

Ebenfalls beim Fügen von Schlauchverbindungen in Hubs oder Kathetern, aber auch bei dem Verguss von EKG-Elektroden kommt die UV- und UV-LED-Technik zum Einsatz.

Bei der Verwendung von konventioneller Gasentladungstechnologie kann mithilfe einer speziellen Reflektorgeometrie eine auf Nadeln stark fokussierte hochintensive Bestrahlung erzielt werden. Geringste Taktzeiten sind die Folge.

Hönle UV-LED-Strahler sind in unterschiedlichen Wellenlängen verfügbar, sodass diese bestmöglich auf das Transmissionsverhalten der zu fügenden Teile als auch auf das Absorptionsverhalten des Klebstoffs oder der Vergussmasse adaptierbar sind. Hierbei kann aus einer vielfältigen Produktpalette an LED- Punkt- Flächen- und Linienstrahlern gewählt werden. Stufenlose Leistungsregelung und intelligente Betriebsüberwachung der LEDs garantieren ein hohes Maß an Prozesssicherheit. Eine Reinraumtauglichkeit kann durch den Einsatz von UV-LED-Punkstrahlern oder wassergekühlten Flächen- und Liniensystemen erzielt werden.

Höchste Qualitätsansprüche bei Verklebungen sind in der Medizintechnik Standard. Hinzu kommen hohe Stückzahlen mit geringsten Taktzeiten. Um diesen Anforderungen gerecht zu werden bedarf es einer zuverlässigen Systemlösung. Die Dr. Hönle AG bietet diese aus einer Hand:

UV-Systeme, ob konventionell oder aber mit IR-freien UV-LEDs, verknüpft mit den für medizintechnische Anwendungen zugelassenen UV-reaktiven Klebstoffen der Firma Panacol, Mitglied der Hoenlegroup, garantieren eine hocheffiziente und individuell angepasste Systemlösung.

Anwendungsbeispiele Verkleben:

- Needlebonding

- Katheter

- Schlauchverklebung

Anwendungsbeispiele Vergießen:

- Endoskope

- Verguss von EKG-Elektroden

Einer der Vorteile von Kunstoffen ist ihr geringes Gewicht. Um diesen Vorteil voll nutzen zu können, wird auch bei der Verbindung von Kunststoffteilen darauf geachtet, die Produkte nicht unnötig zu beschweren. Als Fügetechnik hat sich deshalb das Verkleben durchgesetzt.

Kunststoff ist in immer mehr Massenartikeln enthalten. Hier setzt man auf eine Klebetechnik, die beste Qualität selbst bei hohen Produktionsgeschwindigkeiten gewährleistet, die UV-Technologie. Speziell bei der Fertigung von medizintechnischen Massenprodukten, wie beispielsweise bei der Nadelverklebung in Spritzen, geht es neben Geschwindigkeit und Zuverlässigkeit auch um höchste Präzision und das Erfüllen von Gesundheitsstandards.

Die Größe der zu klebenden Kunststoffflächen kann, je nach Anwendung, stark variieren. In der Medizintechnik oder in der Kosmetikindustrie werden eher kleine Flächen verklebt, die mit UV- oder UV-LED-Punkstrahlern ausgehärtet werden können. Bei der Verklebung von großen Flächen, wie etwa Karavan-Dächern, kommen Flächen- oder Linienstrahlern zum Einsatz. Speziell bei großen Flächen spielt die gleichmäßige Aushärtung der gesamten Fläche eine entscheidende Rolle, um eine spannungsarme Verbindung zu erhalten.

Ein wichtiger Einsatzbereich unserer UV- und UV-LED-Aushärtungssysteme sind Consumer Electronics. Der Siegeszug von Smartphone, Tablet & Co. hat längst zur Massenproduktion geführt, bei denen die einzelnen Komponenten wie Gehäuse oder Cover häufig mit Hilfe von UV-Technologie verklebt werden.

Für die Erstellung von 3D Modellen durch Rapid Prototyping werden UV-Strahler zur Vor- oder Nachhärtung eingesetzt und auch für die Kanalsanierung oder Dome Coating liefert die Fa. Hönle die passenden UV-Strahler.

Optimal auf die UV-/UV-LED-Aushärtesysteme von Hönle abgestimmt sind die Klebstoffe der Firma Panacol. Durch die Kombination dieser Hightech-Klebesysteme lässt sich eine sekundenschnelle Aushärtung realisieren.

Anwendungsbeispiele Verkleben:

- Gehäuseverklebung

- Verklebung von Caravandächern

- Smartphone Coververklebung

- Kosmetikindustrie

Anwendungsbeispiele Vergießen:

- Kanalsanierung

- Dome Coating

Aus der Automobilindustrie sind der Verguss und das Verkleben mithilfe der UV-Technologie nicht mehr wegzudenken. Sie dienen als zuverlässige Lösung für die immer kürzer werdenden Taktzeiten und steigenden Qualitätsanforderungen. Hierbei kommen, je nach Anwendung, unterschiedlichste UV-Systeme zum Einsatz. In Abhängigkeit von der Klebstoff- und Vergussmassenwahl besteht die Auswahlmöglichkeit zwischen konventioneller Technologie mittels Gasentladungsstrahlern oder aber der IR-freien UV-LED-Technologie.

Das Härten punktueller Verklebungen an Baugruppen, Sensoren, LED-Matrix-Scheinwerfern und Steckern als auch die Trocknung von Vergussmassen, zum Beispiel das Versiegeln von lasergeschweißten Nähten, wird mittels hochintensiver Punktstrahler in Sekundenschnelle erzielt. Bei flächigen Anwendungen, wie sie beispielsweise bei der Scheibenverklebung, Baugruppenmontage oder beim Fügen von Spiegeln anzutreffen sind, wird dies mithilfe von Flächenstrahlern erreicht.

Aufgrund optimierter Reflektorgeometrien oder aber der gleichmäßigen Anordnung von LED-Flächenstrahlern, härten diese Bereiche, dank guter Homogenität, spannungsfrei und gleichmäßig aus. Hierdurch lassen sich höchste Qualitätsansprüche auch für große Flächen erfüllen.

Im Falle von aufgetragenen Klebstoffraupen, wie beispielsweise bei dem Fügen von Komponenten für Bedienelemente, kommen hochintensive Linienstrahler zum Einsatz.

Je nach Wärmeempfindlichkeit, werden bei konventionellen UV-Systemen IR-Filter- und Spiegeltechnologien eingesetzt, die den Temperatureintrag merklich reduzieren.

Von der mobilen Fertigung mittels Handstrahler, über Kleinserienproduktion in Bestrahlungskammern bis hin zur vollautomatisierten Produktionslinie mit SPS Ansteuerung, die Hönle UV Technologie liefert die passende Lösung.

Alle Hönle UV- und UV-LED Systeme sind bestens auf die UV reaktiven Klebstoffe der Firma Panacol, Mitglied der Hoenlegroup, abgestimmt und sorgen damit für eine prozesssichere Systemlösung aus erster Hand.

Anwendungsbeispiele Verkleben:

- Scheibenverklebung

- Bedienelementeverklebung

- Glasverklebung

- Baugruppenmontage

Anwendungsbeispiele Vergießen:

- Versiegelung von lasergeschweißten Nähten

Auch bei der Herstellung weißer Ware spielt das Verkleben mithilfe der UV-Technologie eine immer wichtigere Rolle. Sie dient als zuverlässige Lösung und besteht neue Herausforderungen wie extreme Langzeitbelastungstests, niedrigste Ausschussquoten und die immer weiter steigenden Qualitätsanforderungen. Hierbei kommen, je nach Anwendung, unterschiedlichste UV-Systeme zum Einsatz. Je nach gewählter Klebstoff- oder Vergussmasse besteht die Auswahlmöglichkeit zwischen konventioneller Technologie mittels Gasentladungsstrahlern oder aber der IR-freien UV-LED-Technologie.

Klebepunkte an Baugruppen, Druckknöpfen, Motoren, Sensoren, Steckern oder an Verblendungen können beispielsweise mittels hochintensiven Punktstrahlern in Sekundenschnelle ausgehärtet, flächige Anwendungen, wie sie beispielsweise bei dem Fügen von Displays, Türgriffen oder Bedienelementen anzutreffen sind, mithilfe von Flächenstrahlen verklebt werden.

Aufgrund optimierter Reflektorgeometrien oder aber der gleichmäßigen Anordnung von LED-Flächenstrahlern, härten diese, dank guter Homogenität, spannungsfrei und gleichmäßig aus. Hierdurch lassen sich höchste Qualitätsansprüche auch für große Flächen erfüllen.

Im Falle von aufgetragenen Klebstoffraupen, wie beispielsweise bei der Bedienelement- oder Blendenverklebung kommen hochintensive Linienstrahler zum Einsatz.

Je nach Wärmeempfindlichkeit, werden bei konventionellen UV-Systemen IR-Filter- und Spiegeltechnologien eingesetzt, die den Temperatureintrag merklich reduzieren.

Von der mobilen Fertigung mittels Handstrahler, über Kleinserienproduktion in Bestrahlungskammern bis hin zur vollautomatisierten Produktionslinie mit SPS Ansteuerung, die Hönle UV Technologie liefert die passende Lösung.

Alle Hönle UV- und UV-LED Systeme sind bestens auf die UV reaktiven Klebstoffe der Firma Panacol, Mitglied der Hoenlegroup, abgestimmt und sorgen damit für eine prozesssichere Systemlösung aus erster Hand.

Anwendungsbeispiele:

- Blendenverklebung

- Bedienelementeverklebung

- Displayverklebung